Все фрезерно-гравировальные станки ЧПУ, аналогично автомобилям, поставляются в базовой комплектации с возможностью установки дополнительного оборудования, которое позволяет расширить функционал станка, и даже открыть новые направления в бизнесе.

Рассмотрим основные приспособления для фрезерных станков:

1) 4-я токарная поворотная ось

Нужна для обработки цилиндрических изделий.

Устанавливается прямо на стол фрезерного станка, крепится с помощью струбцин, имеет диаметр зоны обработки 80-500мм, длину 900-2500 мм.

Конструкция состоит из:

- самостоятельной чугунной платформы толщиной 2.5см,

- круглых направляющих,

- 3-4х кулачковый патрон (зависит от формы изделия)

- задняя бабка,

- двигатель шаговый (сервошаговый)

Такая самостоятельная конструкция имеет преимущество перед токарными осями, состоящих из отдельных частей, т.к. она изначально отцентрована на заводе и ровно закрепляет заготовку.

В итоге, если вы занимаетесь, к примеру, производством мебели и у вас есть фрезерный станок по дереву, то установив на него четвертую ось, вы сможете еще изготавливать резные ножки для столов и стульев, балясины, столбы, полуколонны, что расширяет ваши возможности и помогает получать больше прибыли, вложив всего 50 000 рублей в это дополнительное оборудование фрезерного станка.

2) Система аспирации (стружкоуловитель)

При обработке заготовок из различных материалов, особенно деревянных, образуется пыль и стружка, которые распространяются по рабочему полю станка и производственному помещению. Работая в таких условиях, вы подвергаете риску здоровье ваших операторов и повышаете % брака изделий.

Чтобы избежать таких последствий на фрезерный станок устанавливают систему аспирации, которая дополнительно комплектуется щетками на шпиндель.

Система аспирации состоит из:

- вытяжной системы, мощностью от 500Вт - 2.5 кВт

- трубы для отведения стружки

- щетки на шпиндель (с двумя отверстиями для закрепления трубы и крепления на шпинделе).

На шпиндель устанавливается специальная щетка и подводится труба, которая с помощью мощного пылесоса оперативно удаляет стружку. Используя такое приспособление, вы получаете изделия без брака и чистое помещение.

При выборе системы аспирации стоит обратить внимание

- на мощность вытяжной системы (чем выше, тем лучше и зависит от загруженности вашего производства, видов материала),

- на диаметр щеток (зависит от диаметра вашего шпинделя, нужно подбирать индивидуально),

- на напряжение, т.к. если покупаете систему с высокой мощностью, то ее напряжение может быть 380 Вт.

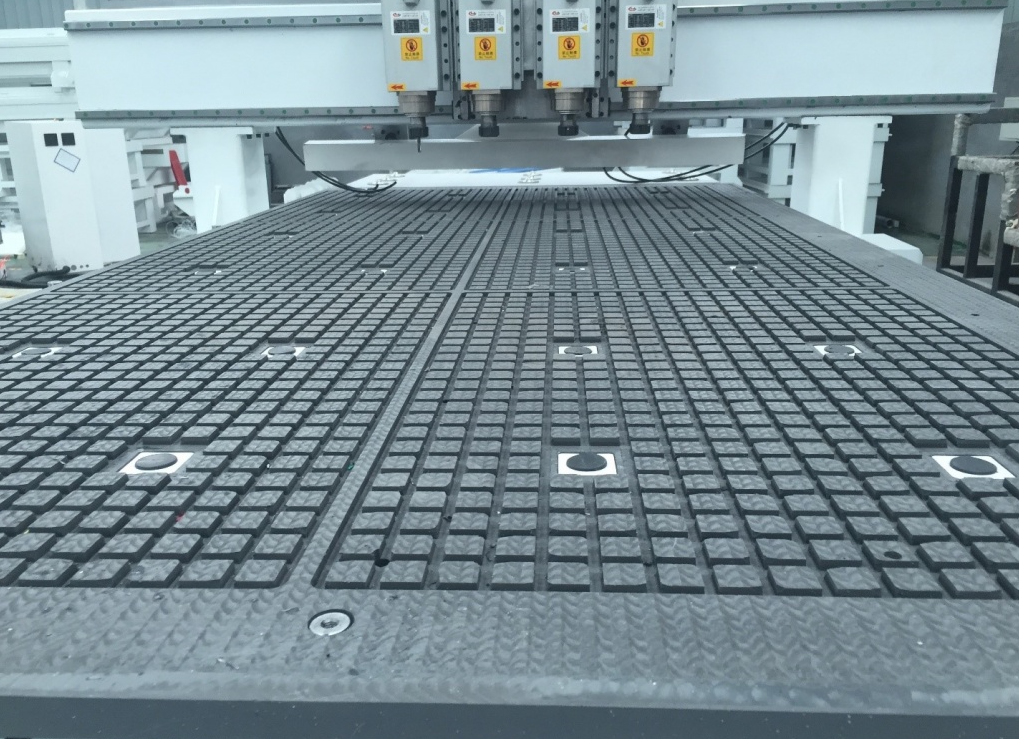

3) Вакуумный стол

Во фрезерных станках в базовой комплектации чаще всего поставляется алюминиевый стол с Т-образными пазами и покрытием бакелит. Он подходит для обработки камня и мягких металлов, где используется система охлаждения на водной основе. Заготовки крепятся с помощью струбцин.

Для всех остальных случаев лучше дополнительно приобрести вакуумный стол, т.к. он ровнее и быстрее закрепляет заготовки.

Поверхность вакуумного стола - ячеистая с присосками и поделена на зоны. Размер одной зоны - 600*600мм, количество зон зависит от размера рабочего поля и обычно распределено следующим образом:

2 зоны - Фрезер 6090

4 зоны - Фрезер 1212, 1218

6 зон - Фрезер 1224, 1325

8 зон - Фрезер 1530, 1625, 2030, 2040

12 зон - Фрезер 2060

Стол поставляется с вакуумным насосом, который создает изоляцию между поверхностью стола и заготовкой, таким образом плотно прижимая ее к столу.

Насос может быть водным и воздушным, мощностью от 5.5-7.5 кВт. Чем больше зон, тем должна быть выше его мощность. Например, для станка с размером поля 2060 с 12-тью зонами ставят 2 насоса по 7.5 кВт.

4) Дополнительный шпиндель

Дополнительные шпиндели ставят для одинаковой обработки нескольких деталей, что значительно ускоряет производство.

Дополнительные шпиндели крепят на портале, программа управления остается стандартной NC Studio. Второй шпиндель можно устанавливать практически на любой станок, начиная от Фрезера с рабочим полем 1212

5) Автосмена инструмента

Если вам необходимо изготовить изделие разными методами обработки короткими циклами, то для автоматизации процесса лучше использовать систему автоматической смены инструмента.

Например, вы изготавливаете изделие, где требуется сверление, фрезеровка, обработка кромки. Делается это разными фрезами, соответственно для каждого вида обработки нужно менять фрезу.

Если меняете ручным способом, то у станка должен стоять оператор, который при каждой новой операции меняет фрезу, калибрует инструмент и каждый раз запускает отдельную программу для своей операции. Если менять фрезу нужно каждые 15-20 минут, то представьте насколько увеличивается производственный процесс и как на качество вашего изделия влияет человеческий фактор.

При автосмене шпиндель автоматически меняет установленные инструменты фрезерного станка, все операции прописаны в единой программе, оператор лишь контролирует работу.

Автоматическая смена инструмента бывает линейного и револьверного типа и увеличивает стоимость станка в 2,5 раза, т.к. кроме покупки этого доп. оборудования требуется установка серводвигателей и программы Syntec.

Хотите подобрать допы к вашему станку?

Оставьте запрос, инженер перезвонит вам в течение 5ти минут.